Vakuum Belt Filtresi

Vakuum kemer filtresi, esas olarak bir yüzük filtre kemerinin döngüsel hareketi ile birlikte, vakum kutusu tarafından oluşturulan negatif basınç ortamı ile birlikte çalışır. Bu, şurubun filtre kemerinde hızlı bir şekilde bir filtre kek oluşturmasına ve tam dehidrasyonuna izin verir. Yüksek otomasyon, büyük işleme kapasitesi ve kontrol edilebilir filtre kek nem içeriğine sahiptir, bu da maden sırtları tedavisi, kimyasal şurubu dehidrasyonu ve gıda işleme gibi endüstriyel senaryolarda yaygın olarak kullanılır.

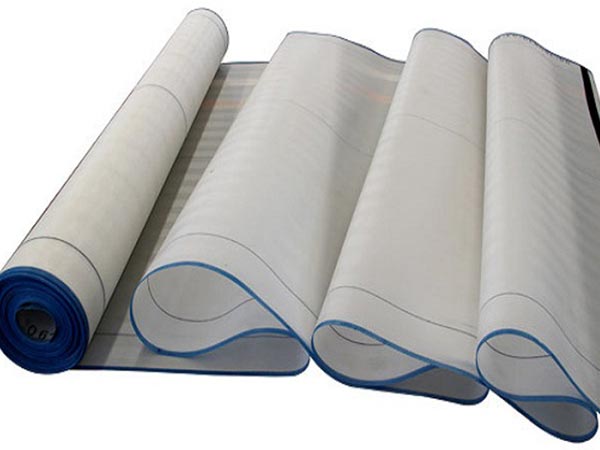

Cihazın katı sıvı ayrılmasını elde etmek için çekirdek ortamı olarak, filtre kumaşının porlarının engellenmemiş doğası doğrudan filtrasyon verimliliğini ve ekipman kapasitesini belirler. Filtre kumaş sıkışıklığı, ekipman çalışması sırasında yaygın bir hatadır; şiddetli durumlarda, bakım için kapatılmasını gerektirebilir. Aşağıda, filtre kumaş sıkışıklığının nedenlerini ve nasıl düzeltileceğini araştıracağız.

Vakuum Belt Filtrelerinde Filtre Kumaşının Sıkıntısının Nedenleri

Doğru filtre seçimi:Üretim süreçlerine veya malzeme spesifikasyonlarına göre filtreleme kumaşının yanlış seçimi genellikle aşırı yüksek veya düşük hava geçirgenliğine yol açar.

Filtrelerin temizlenmesi için gerekli önlemler:Filtrenin her üretim döngüsünden sonra, filtre kalıntıları yüzeyinde kalmasını önlemek için filtre kumaşı derhal temizlenmelidir. eğer kalıntı filtre kumaşı üzerinde ölçek oluşturursa, kumaşın dehidrasyon performansının hızlı bir şekilde düşmesine ve gips nem içeriğinin artmasına neden olacaktır.

Filtre için özel özellikler:Bunlar, yetersiz vakum basıncı veya aşırı viskoz gypsum slurry içerir. aşırı viskoz gypsum slurry filtre kumaşına tutma eğilimindedir, kumaştan kek ayrılmasında zorluklara yol açar.

Vakuum Belt Filtrelerinde Filtre Kumaşının Sızıntısı İşleme Yöntemleri

Bir vakum kemeri filtresinde filtre kumaşının sıkışması, filtreleme performansını ve üretim verimliliğini etkileyebilir.

1. Fiziksel Temizlik

Yüksek basınçlı su yıkama

- İÇİNFiltre kumaşını yıkamak için yüksek basınçlı bir su tüfeği kullanın, parçacıkları, kirleri ve kumaşı sıkıştıran diğer maddeleri yıkayınYıkama sırasında, su basıncını ve yıkama açığını, filtre kumaşının tüm bölümlerinin iyice yıkanmasını sağlamak için ayarlayın.10 MPa için.

Mekanik Vibrasyon

- İÇİNFiltreye bir titreşim cihazı monte edilebilir. Filtreleme sürecinde ya da makine kapatıldığında titreşim etkinleştirin, böylece filtre kumaşını sıkıştıran kirliliği ortadan kaldırmak için filtre kumaşını hafifçe dokunun.Filtre kumaşına zarar vermemek için kuvvet kontrol etmeye dikkat edin.

2. Kimyasal Temizleme

Asit Temizliği

» HakkındaFiltre kumaş sıkışması metal hidroksitler gibi alkali maddeler tarafından neden olursa, asit temizlik kullanılabilir. yaygın asitler hidroklorik asit ve sülfürik asit içerir. Asitleri belirli bir konsantrasyonlu bir çözeltiye hazırlayınÖrneğin, hidroklorik asit genellikle% 5'dir.%10 konsantrasyonu.Sonra filtre kumaşı bir süre, genellikle 1 saat boyunca asit çözeltisinde ıslatın.2 saat, sonra temiz su ile iyice durulayın. asit temizliği alkali maddeleri etkili bir şekilde çözüme kavuşturabilir ve filtre kumaşını geri getirebilirFiltreleme performansı

Alkali Temizleme

- İÇİNYağ, organik madde veya benzer maddelerle sıkışmış filtre kumaşları için, alkali temizlik etkili bir yöntemdir. tipik olarak, sodyum hidroksit veya sodyum karbonat gibi alkali çözeltiler, yaklaşık% 5 konsantrasyonuyla kullanılır.%15 ve ısınma süresi 23 saat. Sıvı ve diğer organik maddelerin saponifikasyonuna neden olabilir. ıslatıldıktan sonra, filtre kumaşı da temiz su ile iyice yıkanmalıdır.

Yüzey Temizleme

- İÇİNYüzey aktif maddelerin emülsifleştirme, dağılım ve çözünürlük etkilerini, filtre kumaşından yağ lekelerini, kirleri ve diğer kirleticileri çıkarmak için kullanın.%5 çözeltisi. filtre kumaşı çözeltisinde ıslatın veya sprey yoluyla temizleyinBu, filtre kumaşının yüzey gerginliğini etkili bir şekilde azaltır ve sıkışmaların kaldırılmasını kolaylaştırır.

3. Filtreleme işleminin parametrelerini ayarlamak

Filtrasyon Basıncını Azaltmak

- İÇİNFiltreleme basıncı çok yüksekse, parçacıklar filtre kumaş porlarına yerleştirilme olasılığı daha yüksektir, dolguya yol açar. Filtreleme basıncını uygun şekilde azaltmak, filtre hızı daha eşit hale getirebilir ve filtre kumaşının parçacık kaynaklı dolgunluğunu en aza indirebilir.Gözlem için %20

Beslenme konsantrasyonunu ayarlamak

- İÇİNAşırı yüksek besin konsantrasyonu, filtre kumaşında filtrasyon yükünü arttırır, sıkışma olasılığını arttırır.%30 daha kolay filtreleme işlemini sağlar.

Filtreleme Aids

- İÇİNFiltreleme yardımcıları (örneğin diatomazik toprak veya aktif karbon) yeterli miktarda ekleyerek filtre performansını iyileştirebilir.Bu yardımcılar filtre kumaş yüzeyinde bir ön kaplama tabakası oluşturur, partiküllerin kumaşla doğrudan temas etmesini önler ve sıkışma riskini azaltır. dozaj genellikle% 0,5'dir.Beslenme miktarının % 2’si

4. Filtre kumaşının değiştirilmesi

Doğru Filtre Çamaşırı Seçimi

Frekanslı filtre kumaş sıkışıklığı, mevcut filtrelenen madde için eşleşmemiş malzeme veya por boyutu nedeniyle ortaya çıkarsa, uygun biriyle değiştirilmelidir. örneğin, ince parçacıklı malzemeler için, daha küçük porları ve yüksek filtreleme hassasiyetine sahip bir filtre kumaş seçilmelidir; yüksek viskoz malzemeler için, düz bir yüzey ve düşük adsorpsiyon eğilimi olan bir filtre kumaş malzeme tercih edilmelidir.

Düzenli değiştirme

- İÇİNÇeşitli temizlik ve bakım önlemleri ile bile, filtre kumaşları yavaş yavaş yaşlanacak, hasar görünecek ve zamanla filtreleme performansının azaldığı deneyimlenecektir.Genel olarak her 3 günde bir filtreleme yapılması tavsiye edilir.6 ay ve gerekirse değiştirin.

Günlük önleme önerileri

Filtre kumaş sıkışmasını ve yetersiz vakum basıncını azaltmak için, günlük ekipman bakımı gereklidir. malzeme özelliklerine ve ekipman çalışma koşullarına göre, düzenli bir bakım programı geliştirilmelidir ve sistemin uzun vadede istikrarlı çalışmasını sağlamak için yıpranma parçaları derhal değiştirilmelidir.

Yukarıdaki, vakum kemer filtrelerinde filtre kumaş sıkışma neden analizi ve tedavi yöntemleri ile ilgili tüm içeriği kapsar. Yukarıdaki ayrıntılı açıklama sayesinde, okuyucuların filtre kumaş sıkışma ve ilgili çözümlerin temel nedenlerini kapsamlı bir şekilde anladıkları düşünülmektedir. vakum kemer filtrelerinin gerçek çalışmasında, çeşitli sıkışma risk noktaları doğru bir şekilde önlenebilir ve filtre kumaş seçimi, işletme ve bakım gereksinimleri standartlaştırılabilir ve uygulanabilir. Böylece, ekipmanın işletme ve bakım maliyeti etkili bir şekilde azaltılabilir, filtrasyon verimliliği ve üretim devamlılığı sürekli olarak geliştirilebilir, endüstriyel katı sıvı ayırma süreçlerinin düzgün ilerlemesi için güçlü destek sağlanabilir.